Wykorzystanie potencjału nowoczesnych technologii – innowacyjne aspekty wdrażania produkcji na maszynach CNC

Przemysłowy świat nieustannie poszukuje nowych sposobów na zwiększenie efektywności produkcji. Jednym z kluczowych rozwiązań, które rewolucjonizują branżę, jest wykorzystanie potencjału nowoczesnych technologii w procesie wdrażania produkcji na maszynach CNC. Innowacyjne aspekty tego podejścia przynoszą wiele korzyści, takich jak precyzja wykonania, skrócenie czasu realizacji zamówienia oraz możliwość tworzenia bardziej skomplikowanych i zaawansowanych elementów. Dzięki temu przedsiębiorstwa mogą osiągnąć znaczną przewagę konkurencyjną i sprostać wymaganiom rynku.

Nowoczesne wyzwania produkcyjne – wprowadzenie do świata maszyn CNC

W dzisiejszych czasach produkcja przemysłowa staje przed wieloma nowoczesnymi wyzwaniami. Wprowadzenie na rynek coraz bardziej zaawansowanych technologii wymaga od firm dostosowania się do zmieniających się potrzeb klientów oraz ciągłego doskonalenia procesów produkcyjnych. Jednym z kluczowych narzędzi, które umożliwiają sprostanie tym wyzwaniom, są maszyny sterowane numerycznie (CNC).

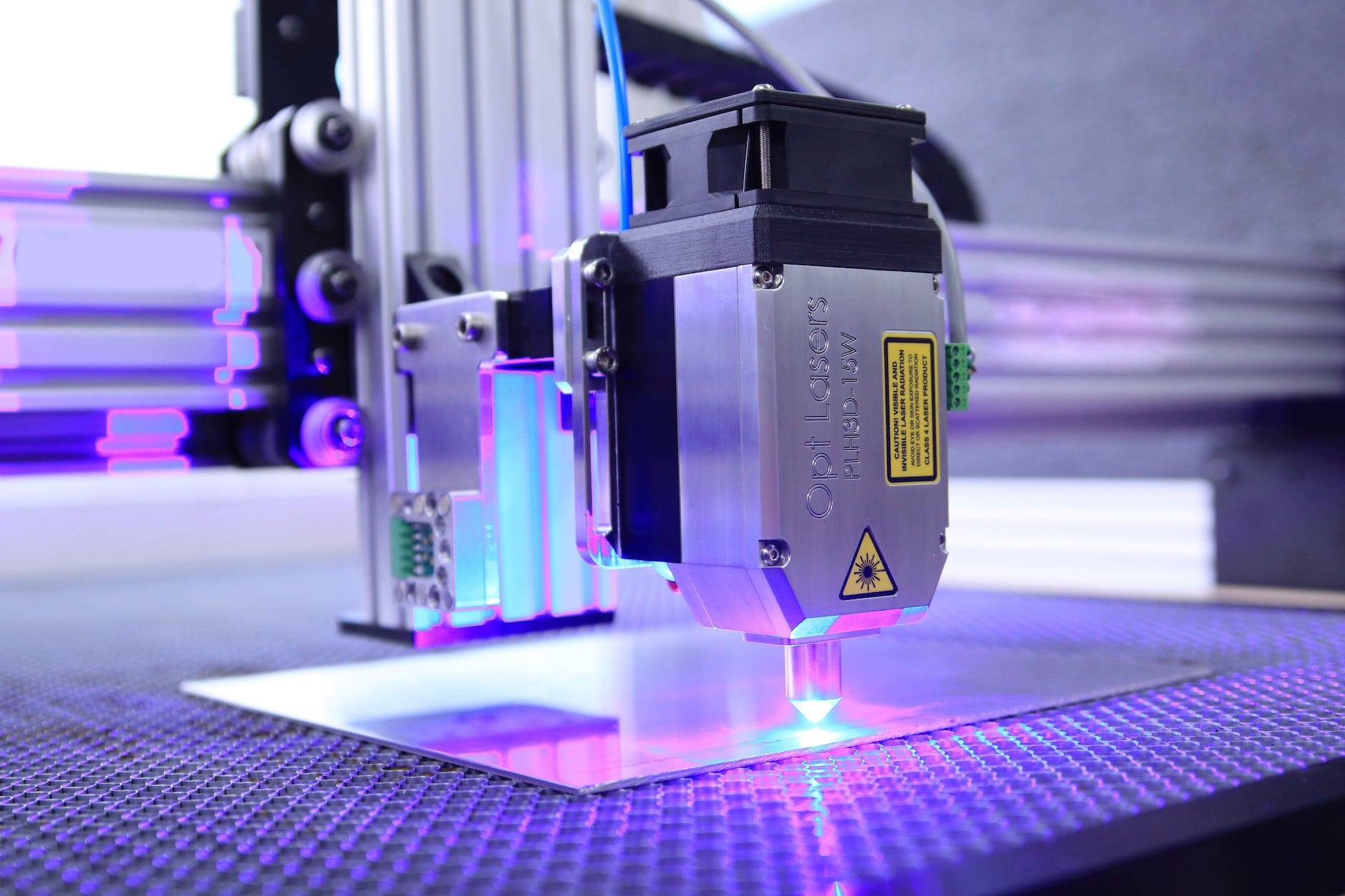

Maszyny CNC to innowacyjne urządzenia, które pozwalają na precyzyjne i powtarzalne wykonanie różnorodnych operacji obróbczych. Dzięki nim możliwe jest osiągnięcie wysokiego stopnia dokładności wymiarowej oraz jakościowej w produkcji elementów metalowych czy plastikowych. Automatyzacja procesu obróbki pozwala również skrócić czas cyklu produkcyjnego i zwiększyć efektywność pracy.

Jedną z najważniejszych zalet wdrażania produkcji na maszynach CNC jest możliwość uzyskania wielokrotnie większej precyzji niż przy tradycyjnej obróbce manualnej. Sterowanie numeryczne eliminuje błędy wynikające z ludzkich czynników, takich jak drgania ręki czy niedokładność pomiarów. Dzięki temu możliwe jest uzyskanie elementów o doskonałej jakości, które spełniają najwyższe standardy.

Kolejną zaletą maszyn CNC jest ich zdolność do powtarzalnego wykonywania tych samych operacji obróbczych. Programowanie sterowników numerycznych pozwala na precyzyjne określenie sekwencji ruchów narzędzia, co przekłada się na jednakową jakość wykonanych elementów. To szczególnie istotne w przypadku produkcji seryjnej, gdzie każdy egzemplarz musi być identyczny.

Precyzja i powtarzalność – zalety wdrażania produkcji na maszynach sterowanych numerycznie

Maszyny CNC zapewniają nie tylko wysoką precyzję i powtarzalność, ale również skracają cykle produkcyjne. Jak to możliwe? Automatyzacja procesu obróbki oraz zastosowanie nowoczesnych narzędzi i technologii pozwalają osiągnąć znacznie większą efektywność czasową niż przy tradycyjnym podejściu do produkcji.

Dodatkowo, programowanie sterowników umożliwia optymalizację kolejności operacji oraz minimalizację strat materiału. Maszyny CNC są w stanie wykorzystać surowiec w sposób bardziej efektywny, co przekłada się na zmniejszenie kosztów produkcji. Dzięki temu przedsiębiorstwa mogą zwiększyć swoją konkurencyjność na rynku.

Wdrażanie produkcji na maszynach CNC to również odpowiedź na rosnące zapotrzebowanie klientów na indywidualne rozwiązania. Maszyny sterowane numerycznie umożliwiają personalizację produkcji poprzez łatwe dostosowanie programu do konkretnych wymagań. Oznacza to, że każdy element może być wykonany zgodnie z unikalnym projektem i specyfikacją klienta.

Dlatego coraz więcej firm decyduje się na inwestycje w nowoczesne technologie i wdrażanie produkcji opartej o maszyny CNC. To nie tylko krok naprzód dla samego przedsiębiorstwa, ale także szansa na zdobycie przewagi konkurencyjnej oraz sprostanie rosnącym oczekiwaniom rynku.

wdrażanie produkcji na maszynach cnc

Efektywność czasowa – jak maszyny CNC skracają cykle produkcyjne?

Jednym z kluczowych czynników wpływających na efektywność procesu produkcyjnego jest czas. Im krótszy cykl produkcyjny, tym większa wydajność i konkurencyjność przedsiębiorstwa. Maszyny sterowane numerycznie (CNC) są doskonałym narzędziem pozwalającym na skrócenie czasu potrzebnego do wykonania operacji obróbczych.

Automatyzacja procesu obróbki oraz zastosowanie nowoczesnych technologii pozwala na równoczesne wykonywanie wielu operacji jednocześnie. Dzięki temu możliwe jest znaczne skrócenie czasu cyklu produkcyjnego. W przypadku produkcji seryjnej oznacza to oszczędność godzin pracy, co przekłada się na niższe koszty produkcji.

Maszyny CNC umożliwiają również programowanie sekwencji ruchów narzędzia w sposób zoptymalizowany pod kątem minimalizacji czasu. Sterowniki numeryczne potrafią obliczyć najkrótszą drogę dla narzędzia, eliminując zbędne ruchy i zmniejszając czasy przestojów maszynowych.

Kolejnym aspektem wpływającym na efektywność czasową jest szybkość reakcji maszyn CNC. Dzięki zaawansowanemu sprzętowi elektronicznemu oraz precyzyjnemu sterowaniu silnikami możliwe jest osiągnięcie bardzo wysokich prędkości posuwów i obrotów narzędzia. To z kolei przekłada się na szybkie wykonanie operacji obróbczych i skrócenie czasu cyklu produkcyjnego.

Wszystkie te czynniki sprawiają, że maszyny CNC są niezwykle efektywne pod względem czasowym. Dzięki nim przedsiębiorstwa mogą zwiększyć swoją wydajność, osiągnąć większą konkurencyjność na rynku oraz szybciej realizować zamówienia klientów.

Personalizacja produkcji – elastyczność maszyn CNC w odpowiedzi na indywidualne potrzeby klienta

Klienci coraz częściej oczekują od firm dostarczenia produktów spełniających ich indywidualne wymagania. Właśnie dlatego personalizacja produkcji stała się jednym z kluczowych czynników sukcesu dla wielu przedsiębiorstw. Maszyny sterowane numerycznie (CNC) stanowią doskonałe narzędzie do realizacji tego zadania.

Dzięki programowalności sterowników numerycznych możliwe jest łatwe dostosowanie procesu obróbki do konkretnych wymagań klienta. Każdy element może być zaprojektowany i wykonany zgodnie ze specyfikacją, co daje duże pole do tworzenia unikalnych rozwiązań.

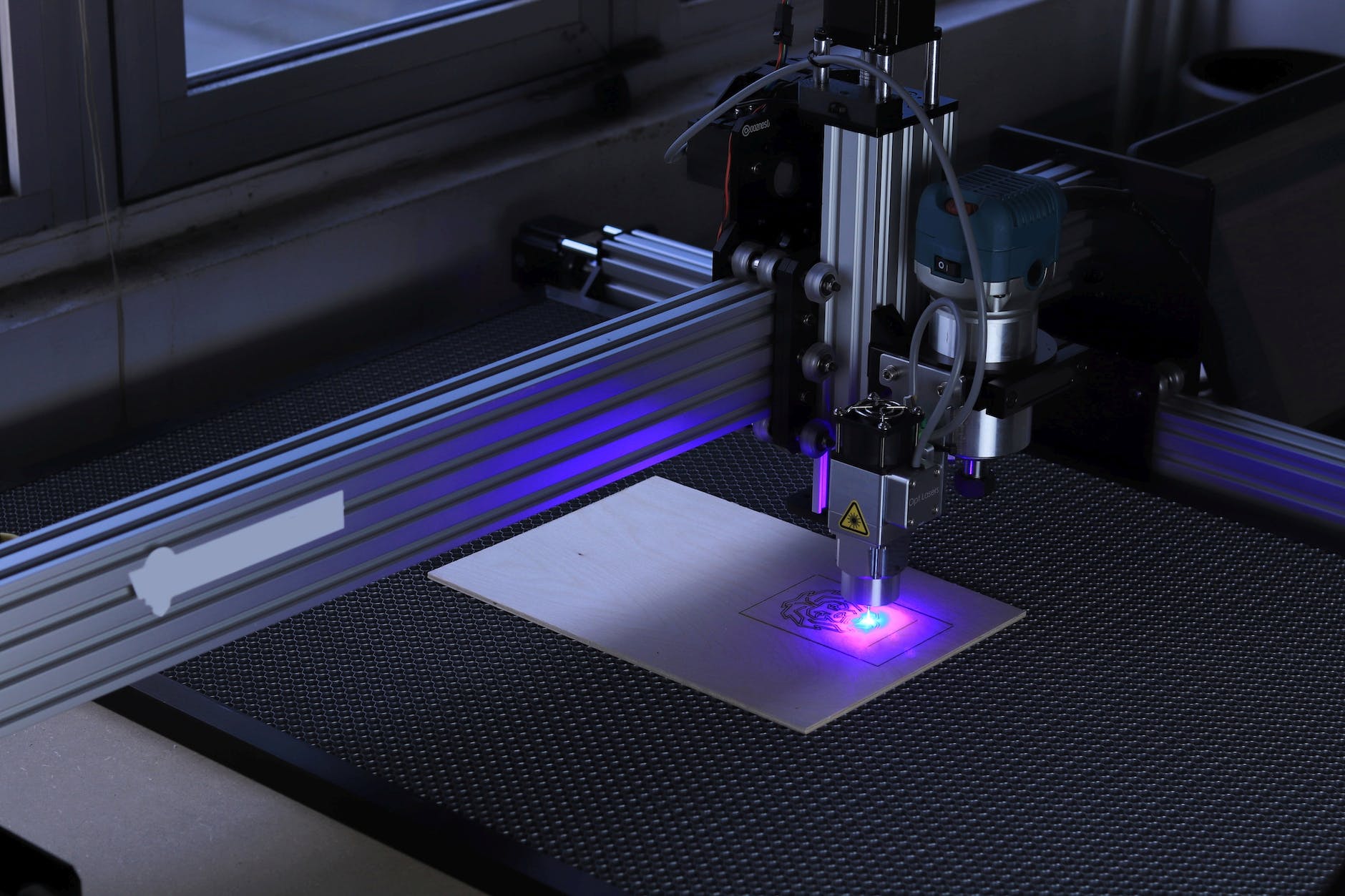

Maszyny CNC umożliwiają również pracę na różnorodnych materiałach, takich jak metal, plastik czy drewno. To oznacza, że można wykonać elementy o różnych kształtach i rozmiarach, co jest szczególnie istotne w przypadku produkcji na zamówienie.

Wdrażanie produkcji opartej na maszynach CNC pozwala firmom sprostać rosnącym wymaganiom rynku oraz zwiększyć swoją konkurencyjność. Personalizacja produkcji to nie tylko możliwość spełnienia indywidualnych potrzeb klienta, ale także szansa na zdobycie przewagi nad konkurencją i budowanie trwałych relacji biznesowych.

Automatyzacja procesów – wpływ maszyn CNC na optymalizację linii produkcyjnych

Jednym z kluczowych trendów we współczesnej produkcji jest automatyzacja procesów. Maszyny sterowane numerycznie (CNC) odgrywają tu znaczącą rolę, umożliwiając optymalizację linii produkcyjnych i zwiększenie efektywności pracy przedsiębiorstwa.

Dzięki programowalności sterowników numerycznych możliwe jest zaprogramowanie sekwencji operacji obróbczych dla wielu elementów jednocześnie. Maszyny CNC są w stanie pracować bez przerwy przez długie godziny, wykonując powtarzalne zadania w sposób precyzyjny i skuteczny.

Automatyzacja procesu obróbki pozwala również na zminimalizowanie błędów wynikających z czynnika ludzkiego. Maszyny sterowane numerycznie eliminują ryzyko pomyłek i niedokładności, co przekłada się na wysoką jakość wykonanych elementów.

Dodatkowo, maszyny CNC mogą być integrowane z innymi systemami automatycznymi, takimi jak roboty manipulacyjne czy magazyny materiałowe. To umożliwia jeszcze większą optymalizację linii produkcyjnych poprzez automatyczne załadunek i rozładunek surowców oraz przenoszenie gotowych produktów.

Wdrażanie produkcji opartej o maszyny sterowane numerycznie to inwestycja w przyszłość przedsiębiorstwa. Automatyzacja procesów pozwala osiągnąć większą wydajność, skrócić czas cyklu produkcyjnego oraz zmniejszyć koszty pracy.

Koszty i zwrot zainwestowanego kapitału – analiza ekonomiczna wdrażania maszyn CNC w przedsiębiorstwie

Inwestycje w nowoczesne technologie wymagają od przedsiębiorstw odpowiedniej analizy ekonomicznej. W przypadku wprowadzenia produkcji opartej na maszynach sterowanych numerycznie (CNC) konieczne jest uwzględnienie zarówno kosztów inwestycji, jak i potencjalnych korzyści finansowych.

Pierwszym krokiem w analizie ekonomicznej jest oszacowanie kosztów zakupu maszyn CNC oraz ewentualnych kosztów szkolenia personelu. Należy również uwzględnić koszty utrzymania i serwisowania urządzeń, a także ewentualne koszty związane z modernizacją infrastruktury produkcyjnej.

W kolejnym etapie należy ocenić potencjalne korzyści finansowe wynikające z wprowadzenia produkcji na maszynach CNC. Skrócenie czasu cyklu produkcyjnego, większa efektywność pracy oraz możliwość personalizacji produkcji mogą przyczynić się do wzrostu przychodów przedsiębiorstwa.

Analiza ekonomiczna powinna uwzględniać również zwrot zainwestowanego kapitału (ROI). Czas potrzebny na odrobienie nakładów inwestycyjnych może być różny w zależności od branży i specyfiki działalności przedsiębiorstwa. Jednakże, dzięki wysokiej precyzji i powtarzalności operacji obróbczych oraz skróceniu czasu cyklu produkcyjnego, maszyny CNC mają potencjał generowania znacznych oszczędności dla firm.

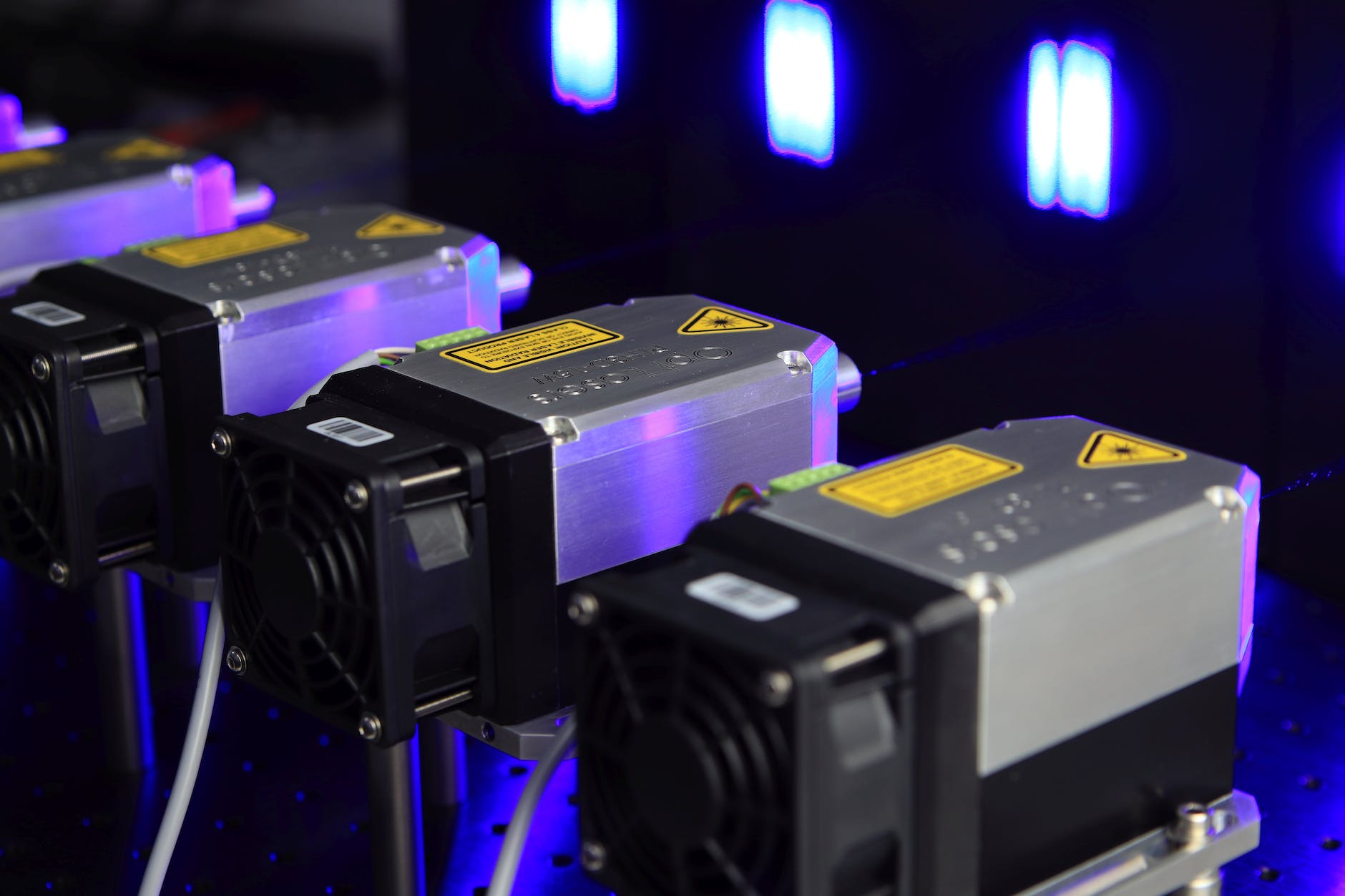

Doskonałość technologiczna – innowacje wspierane przez maszyny CNC w sferze produkcji

Maszyny sterowane numerycznie (CNC) są nie tylko narzędziem do wykonywania operacji obróbczych, ale również platformą dla innowacji technologicznych. Dzięki nim możliwe jest wprowadzenie nowych rozwiązań i udoskonaleń w procesach produkcyjnych.

Przykładem takiej innowacji jest zastosowanie technologii 5-osiowej. Maszyny CNC o większej liczbie osi ruchu pozwalają na wykonanie bardziej skomplikowanych elementów, które wcześniej były niemożliwe do zrealizowania. To otwiera nowe perspektywy projektowe oraz umożliwia tworzenie unikalnych produktów.

Kolejną innowacją wspieraną przez maszyny CNC jest wykorzystanie sztucznej inteligencji. Programowanie sterowników numerycznych może być wspomagane przez algorytmy uczenia maszynowego, co pozwala na automatyczne generowanie sekwencji ruchów narzędzia. To przyspiesza proces programowania i eliminuje ryzyko błędów ludzkich.

Maszyny CNC stanowią również podstawę dla rozwijającej się dziedziny jaką jest Internet Rzeczy (IoT). Integracja maszyn z systemami informatycznymi umożliwia zdalne monitorowanie pracy urządzeń oraz gromadzenie danych dotyczących efektywności produkcji. To z kolei pozwala na podejmowanie bardziej świadomych decyzji i optymalizację procesów.

Doskonałość technologiczna wspierana przez maszyny CNC to nie tylko szansa dla przedsiębiorstw, ale również dla całej branży produkcyjnej. Innowacje w sferze produkcji mogą przyczynić się do wzrostu konkurencyjności polskiego przemysłu oraz rozwinięcia nowych gałęzi gospodarki.

Wyzwania i perspektywy – przyszłość produkcji na maszynach sterowanych numerycznie

Maszyny sterowane numerycznie (CNC) stanowią fundament nowoczesnej produkcji. Jednakże, aby utrzymać konkurencyjność na rynku, przedsiębiorstwa muszą stawić czoła różnym wyzwaniom i dostosować się do zmieniających się trendów.

Jednym z kluczowych wyzwań jest rozwój technologii. Maszyny CNC powinny być stale aktualizowane pod kątem wprowadzenia nowych rozwiązań i udoskonaleń. Wraz z postępem technologicznym pojawiają się coraz bardziej zaawansowane narzędzia obróbcze oraz metody programowania, które umożliwiają jeszcze większą precyzję i efektywność pracy.

Kolejnym ważnym aspektem jest szkolenie personelu. Pracownicy obsługujący maszyny CNC muszą być odpowiednio przeszkoleni i posiadać wiedzę na temat programowania sterowników oraz obsługi urządzeń. Inwestycje w rozwój kompetencji pracowników są kluczowe dla efektywnego wykorzystania potencjału maszyn.

Przyszłość produkcji opartej o maszyny sterowane numerycznie wiąże się również z wykorzystaniem sztucznej inteligencji. Algorytmy uczenia maszynowego mogą znacznie usprawnić proces programowania, a także umożliwić automatyczne dostosowanie parametrów obróbki do konkretnych materiałów czy geometrii elementu.

Ostatecznie, perspektywy rozwoju produkcji na maszynach CNC są bardzo obiecujące. Wraz z postępem technologicznym i rosnącymi wymaganiami rynku, coraz więcej firm będzie inwestować w nowoczesne technologie. Maszyny sterowane numerycznie stanowią nie tylko narzędzie do wykonania operacji obróbczych, ale również platformę dla innowacji i doskonalenia procesów produkcyjnych.